注塑机数据采集的“三座大山”:协议、接口、网络,我们如何翻越?

2025年12月17日走进任何一家中型注塑企业,你都会看到一个令人眼花缭乱的"设备联合国"景象。海天、震雄、伊之密等国产设备与宇部、德马格、恩格尔、克劳斯玛菲等进口品牌同场竞技,不同年代、不同控制系统的设备共同构成了一个复杂的生产环境。

协议多样性的深层次挑战:

品牌技术壁垒:各大注塑机厂商为保护自身技术优势,普遍采用专属通信协议。例如:

日本品牌多采用Mitsubishi MELSEC、Fanuc FOCAS等协议

欧洲品牌偏好Siemens S7、Beckhoff ADS等协议

国内品牌则各有自家开发的通信规范

代际差异显著:同一品牌不同年代的设备,其通信协议可能存在天壤之别。以震雄为例,2000年初的设备与近年新机型采用的通信方式完全不同。

协议封闭性:部分厂商的协议文档不公开,甚至设置技术壁垒,给数据采集带来极大困难。

锟铭智能科技的突破性解决方案:

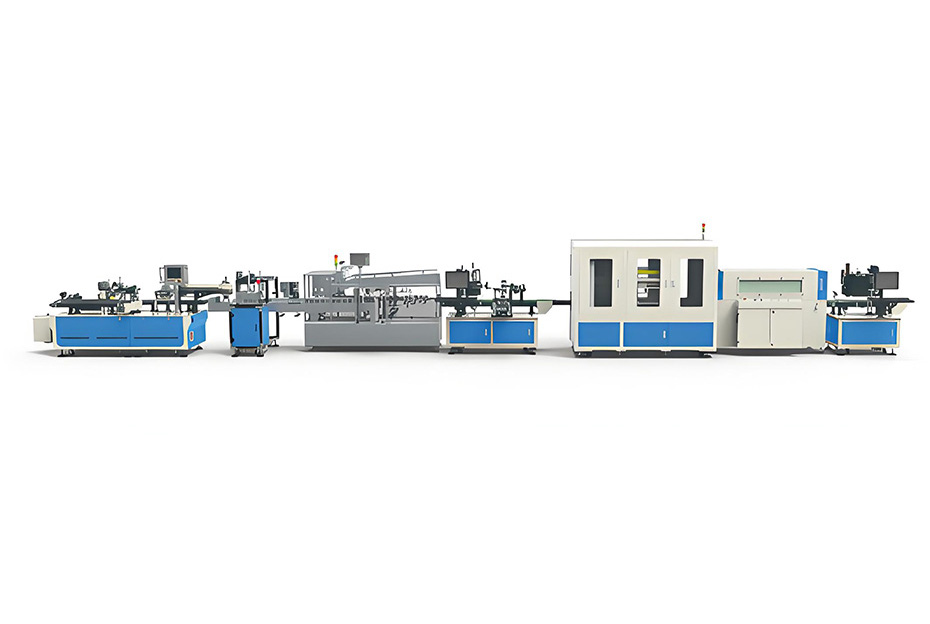

我们投入长达三年时间,构建了行业最完整的注塑机协议数据库,目前已完成287种注塑机通信协议的解析与适配。我们的智能数据采集网关具备:

多协议自适应技术:网关自动识别设备品牌及型号,智能匹配最优采集方案

协议仿真能力:模拟各类注塑机控制系统的通信行为,实现无缝对接

动态协议库更新:通过云端平台持续更新协议库,应对新设备、新系统

某客户案例充分展示了这一方案的价值:东莞长安镇一家拥有124台各品牌注塑机的企业,在引入我们的解决方案后,仅用9个工作日就完成了全厂设备的协议对接,数据采集成功率高达99.7%。

第二座大山:接口多样化——物理连接的"万国插座"难题

如果说协议是设备的"语言",那么接口就是设备的"嘴巴"。在注塑车间里,我们面对的是一系列令人头疼的物理连接问题。

接口类型的演进与现状:

传统串行接口:

RS232:早期设备主流接口,传输距离短,速率低

RS485:支持多点通信,在中期设备中广泛应用

现代网络接口:

以太网口:新式设备标准配置,但协议层仍然各异

PROFINET、EtherCAT等工业以太网协议

特殊接口类型:

专用控制总线

并口、CAN总线等

我们的全接口解决方案:

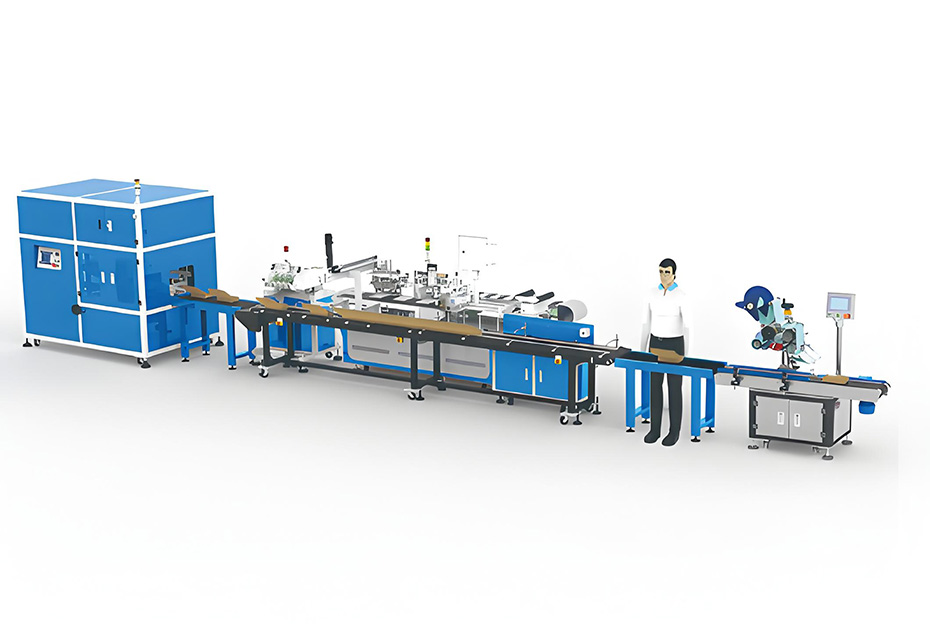

锟铭智能科技开发了模块化接口适配系统,通过"基础网关+接口模块"的方式,实现全接口覆盖:

基础采集网关:搭载高性能处理器,支持边缘计算

可热插拔接口模块:包括RS232/485模块、以太网模块、CAN总线模块等

特殊接口转接方案:针对极其特殊的接口类型,提供定制化转接模块

特别值得一提的是我们的IO辅助采集方案:对于确实无法通过通信接口采集的设备,我们通过安装IO模块,直接读取设备的运行信号、压力信号等,确保"不让任何一台设备掉队"。

第三座大山:网络环境复杂——数据传输的"最后一公里"挑战

即使成功解决了协议和接口问题,网络环境的复杂性仍然是数据采集的"最后一公里"难题。

车间网络环境的特殊性:

物理环境恶劣:

大型设备运行产生的强烈电磁干扰

油污、粉尘等对网络设备的影响

温度、湿度波动大

布线条件限制:

老旧厂房网络基础设施薄弱

设备布局频繁调整,有线网络跟不上变化

不同区域网络覆盖盲区

安全与稳定性要求:

生产数据需要确保完整性、准确性

实时性要求高,网络延迟直接影响监控效果

需要考虑与上层信息系统的安全隔离

锟铭智能科技的创新网络方案:

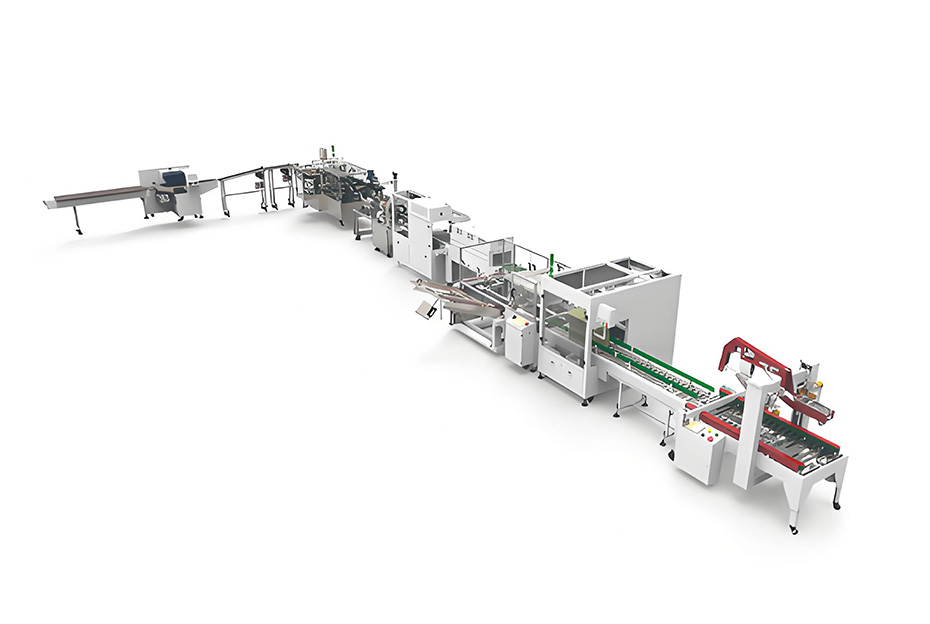

我们推出的工业级多层网络架构彻底解决了这些问题:

硬件层面:

采用工业级设计,宽温工作(-40℃~85℃)

通过EMC四级认证,抗干扰能力强

IP40防护等级,适应恶劣工业环境

网络架构:

三重网络备份:有线以太网+工业WiFi+4G/5G移动网络

智能链路切换:当主网络中断时,自动切换到备用网络

边缘缓存机制:网络中断期间数据本地存储,恢复后自动补传

安全设计:

数据端到端加密

防火墙与访问控制

与生产网络物理隔离的独立数据网络

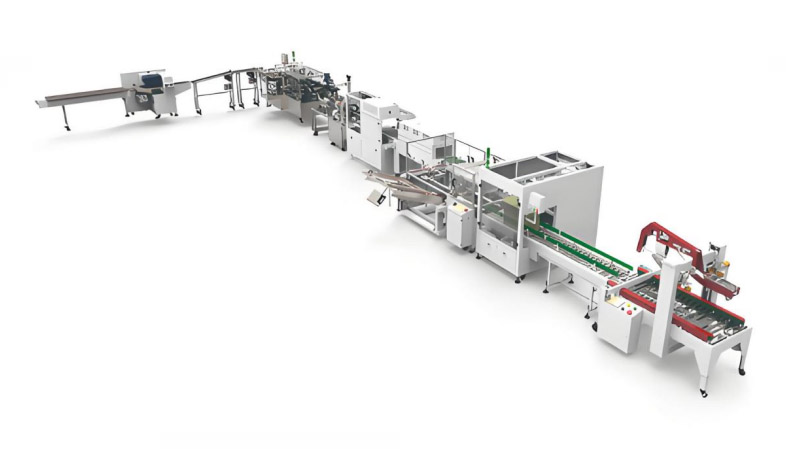

锟铭智能科技的全面赋能方案

作为扎根东莞、服务全球的工业互联网解决方案提供商,我们深刻理解注塑企业的痛点。我们的解决方案不仅仅停留在数据采集层面,而是为企业提供完整的数字化赋能。

四大核心优势:

全生命周期服务:

前期:免费现场勘测、方案设计

中期:标准化实施、人员培训

后期:7×24小时技术支持、持续优化

快速部署能力:

标准化采集网关,开箱即用

平均单台设备实施时间:1.5小时

支持不停产改造,零生产损失

极致性价比:

相比传统定制开发方案,成本降低40%-60%

模块化设计,按需配置,避免过度投资

云端服务模式,减少IT基础设施投入

生态整合能力:

与MES、ERP等系统预对接

提供开放API,支持二次开发

丰富的行业应用模板

成功案例深度解析:

东莞虎门一家专业生产精密注塑件的企业,拥有87台跨品牌、跨年代的注塑机,在引入我们的完整解决方案后取得了显著成效:

实施效率:原计划三周的工程,实际7天完成

数据质量:采集点位完好率99.8%,数据准确率100%

生产效益:

设备综合利用率从58%提升至82%

异常停机时间减少67%

模具换型时间优化31%

人均产值提升42%

更重要的是,通过我们的数据平台,企业建立了数字化管理体系,实现了生产过程的透明化、管理决策的数据化,为后续的智能升级奠定了坚实基础。

行业展望与未来规划

随着工业互联网技术的快速发展,注塑机数据采集正在向更高层次演进。锟铭智能科技已经在以下领域展开布局:

技术前沿探索:

基于AI的协议自学习技术

5G+TSN(时间敏感网络)在注塑车间的应用

数字孪生与实时数据融合

生态建设:

与注塑机厂商建立战略合作,推动协议标准化

与行业软件厂商深化合作,打造一体化解决方案

建立注塑行业数据标准,促进行业数字化转型

翻越注塑机数据采集的"三座大山"确实充满挑战,但这绝不是不可完成的任务。锟铭智能科技凭借深厚的技术积累和丰富的行业经验,已经为数家注塑企业成功实施了数据采集项目。我们相信,通过我们的专业解决方案,每一家注塑企业都能够轻松跨越数字化门槛,在智能制造的浪潮中抢占先机。

数字化转型不是选择题,而是必答题。让我们携手,让这道题的答案变得更加完美。